PROGRAMMAZIONE OFFLINE

Cos’è la programmazione offline e perché oggi è così importante?

Abbiamo scelto di dedicare una sezione del nostro sito alla programmazione offline, dove la magia della robotica incontra la nostra passione per la simulazione e la programmazione offline.

Qui vi racconteremo processi industriali robotizzati che noi realizziamo minuziosamente attraverso la programmazione avanzata e l’esperienza sul campo.

La programmazione offline, nel contesto della robotica industriale, rappresenta un approccio avanzato che consente la progettazione, creazione e ottimizzazione dei programmi dei robot al di fuori dell’ambiente di produzione, rendendo possibile l’implementazione della maggior parte dei processi industriali.

Strumenti come RobotStudio, ma anche altri software avanzati come Roboguide e Kuka Simpro, permettono di:

- Simulare i processi in un ambiente virtuale

- Creare applicazioni complesse con precisione

- Testare e ottimizzare il ciclo produttivo prima della messa in opera

Ecco le ragioni per cui oggi le attività di programmazione offline risulta fondamentale.

Riduzione fermo robot

Consente di sviluppare e ottimizzare i programmi dei robot senza interrompere la produzione in corso, riducendo il downtime e aumentando la produttività complessiva.

Ottimizzazione dei Percorsi e dei Tempi Ciclo

Virtual commissioning

Il “virtual commissioning” è un processo che coinvolge l’uso di software di simulazione e modelli virtuali per testare e validare il funzionamento di un sistema complesso prima che venga effettivamente costruito o implementato fisicamente.

Nel contesto del controllo e dell’automazione di impianti industriali, la fase di “commissioning” è il processo finale in cui il sistema viene installato, testato e avviato per garantire che funzioni correttamente secondo le specifiche richieste. Il “virtual

commissioning” consente di eseguire queste attività in un ambiente virtuale prima che la costruzione fisica abbia luogo, offrendo svariati benefici:

- Riduzione dei costi. La risoluzione anticipata di errori o problemi attraverso simulazioni può ridurre i costi associati alle modifiche e alle riparazioni dopo la costruzione fisica.

- Risparmio di tempo. Il virtual commissioning consente di ridurre il tempo complessivo necessario per il processo di commissioning, poiché molte attività possono essere eseguite in parallelo.

- Ottimizzazione del design. Le simulazioni consentono di ottimizzare il design del sistema prima della costruzione fisica, contribuendo a identificare e risolvere potenziali problematiche in modo più efficiente.

- Formazione del personale. Il personale coinvolto nell’operazione e nella manutenzione può essere formato utilizzando simulazioni virtuali, preparandoli meglio per affrontare le sfide del sistema reale.

Digital twin

Il concetto di “Digital Twin” o “gemello digitale” si riferisce alla creazione di una replica digitale di un oggetto fisico, processo o sistema del mondo reale. Questa replica digitale è una rappresentazione virtuale che riflette in tempo reale lo stato e il comportamento dell’oggetto o del sistema corrispondente.

L’implementazione dei digital twin può portare a una gestione più efficiente, predittiva e personalizzata delle risorse e dei processi. La tecnologia è in continua evoluzione, e i digital twin stanno diventando sempre più centrali nell’era dell’Industria 4.0 e della connettività avanzata.

Riduzione del Rischio di Collisioni

Agilità e Adattabilità

Semplificazione della Formazione del Personale

Utilizzo Ottimale delle Risorse

Incremento della Flessibilità Produttiva

Facilità di Manutenzione e Diagnosi

In sintesi, la programmazione offline dei robot offre un approccio strategico per migliorare la gestione della produzione, ottimizzando l’utilizzo dei robot e riducendo i tempi di inattività associati alla programmazione tradizionale in loco.

Processi di programmazione offline

Nella nostra esperienza abbiamo avuto modo di approfondire diversi processi di programmazione offline. Ecco i processi su cui abbiamo lavorato.

LAVORAZIONI

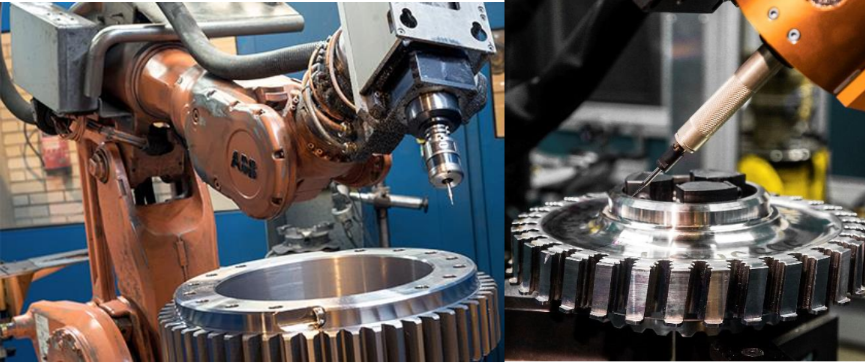

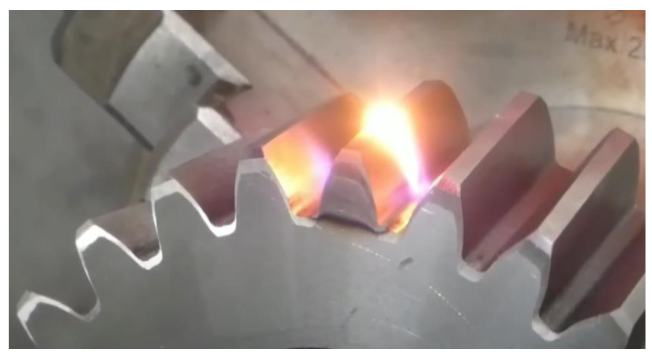

Sbavatura

Nelle diverse operazioni di colata svolta dalle macchine speciali, in corrispondenza degli spigoli dei componenti, si possono formare bave, trucioli o materiali in eccesso in genere. Queste bave sono dei piccoli residui che possono, da un lato creare problemi per la funzione meccanica del prodotto finale, e dall’altro aumentare anche il rischio di lesioni.

Per questo motivo, quando si producono parti in metallo complesse per stampaggio a caldo, occorre eliminare questo materiale in eccesso durante il processo di finitura.

La sbavatura robotizzata può essere effettuata su una varietà di materiali utilizzati in diversi settori industriali. Di seguito, un elenco di alcuni materiali comuni su cui noi eseguiamo processi di sbavatura robotizzata.

Metalli

- Acciaio inossidabile

- Alluminio

- Acciaio al carbonio

- Ottone

- Titanio

- Leghe metalliche

Leghe Speciali

- Leghe di alluminio per aerospaziale

- Leghe di titanio per applicazioni mediche

- Leghe speciali per settori specifici (ad esempio, automotive, aerospaziale)

È importante notare che la sbavatura robotizzata può richiedere soluzioni specifiche in base alle caratteristiche del materiale, alla geometria della superficie e al tipo di sbavatura necessaria. La scelta del processo e degli strumenti appropriati dipenderà dalle esigenze specifiche dell’applicazione e del materiale.

LAVORAZIONI

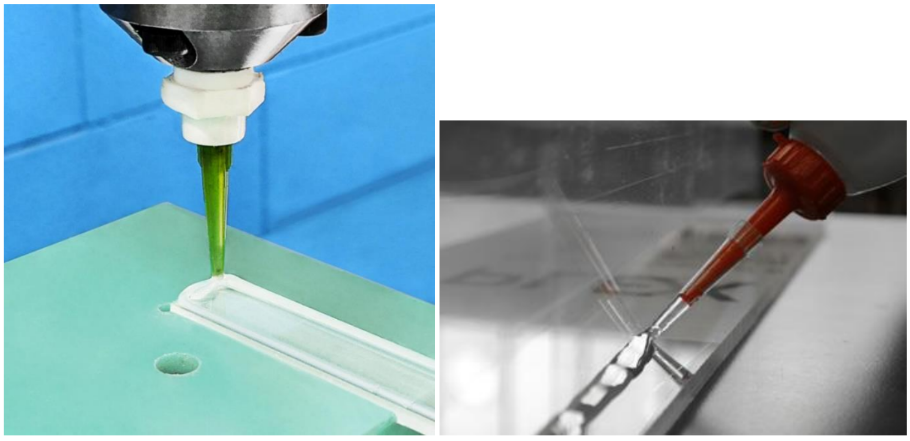

Incollaggio

Il processo di incollaggio industriale è una procedura impiegata nell’ambito manifatturiero che consiste nell’applicare adesivi o colle su materiali specifici al fine di unirli in modo permanente.

Questo processo è fondamentale per la creazione di giunti adesivi robusti e affidabili, offrendo un’alternativa efficace e versatile alle tradizionali tecniche di fissaggio come saldatura o viti.

Nell’incollaggio robotizzato, vengono impiegate diverse tipologie di colle o adesivi in base alle esigenze specifiche dell’applicazione e dei materiali coinvolti. Di seguito sono elencati alcuni dei principali tipi di colle che abbiamo utilizzato in questo contesto.

Epossidiche

Adesivi a base di resine epossidiche noti per la loro forza, durata e capacità di adesione a una vasta gamma di materiali, inclusi metalli, plastica e compositi.

Acriliche

Adesivi a base di resine acriliche che offrono una buona resistenza alle sollecitazioni meccaniche e alle variazioni di temperatura. Sono adatti per assemblaggi di materiali diversi.

Cianoacriliche (Cyano)

Adesivi rapidi a base di cianoacrilato che polimerizzano rapidamente in presenza di umidità, ideali per legare rapidamente materiali come plastica, gomma e metalli.

Poliuretaniche

Adesivi a base di resine poliuretaniche con proprietà di flessibilità, adatti per giunti soggetti a movimenti e flessioni. Possono essere utilizzati su vari materiali.

Siliconiche

Adesivi a base di silicone che offrono una resistenza elevata alle alte temperature e una buona adesione a substrati porosi come vetro e ceramica.

Hot Melt (Fusibili a Caldo)

Adesivi termofusibili che diventano liquidi a temperature elevate e si solidificano rapidamente quando raffreddati, spesso utilizzati per legare materiali come cartone, tessuti e plastica.

Anaerobiche

Adesivi che polimerizzano in assenza di ossigeno e comunemente usati per giunti filettati o avvitati in applicazioni industriali.

Termoindurenti

Adesivi che induriscono attraverso un processo termico, fornendo una connessione stabile e resistente.

Adesivi Reattivi UV

Adesivi che polimerizzano mediante esposizione a raggi ultravioletti (UV), fornendo una rapida solidificazione e sono spesso utilizzati per assemblaggi sensibili al calore.

La scelta del tipo di adesivo dipende da vari fattori, tra cui i materiali da incollare, le proprietà richieste del giunto, le condizioni ambientali e le specifiche dell’applicazione. La compatibilità con il processo di incollaggio robotizzato, la velocità di curing e la durabilità sono considerazioni cruciali nella selezione del tipo di colla.

LAVORAZIONI

Saldatura

La saldatura è un processo di connessione tra due o più parti mediante l’azione del calore, della pressione o di entrambi, ottenendone, talvolta, la continuità di materiale.

Le saldature possono essere classificate in due famiglie.

Saldature autogene

Il collegamento avviene per fusione localizzata dei lembi da unire, con l’eventuale aggiunta di materiale d’apporto; si realizza in questo modo la continuità strutturale tra i pezzi.

Saldature eterogene

Sono lavorazioni tipiche nelle brasature e saldobrasature, in questo caso il collegamento avviene per fusione del solo materiale d’apporto che si frappone tra i lembi da unire, i quali non fondono neanche parzialmente; non si realizza la continuità strutturale fra i pezzi.

Come ben sappiamo i metodi di saldatura possono essere svariati, nel caso della saldatura robotizzata viene comunemente utilizzata una testa di saldatura che può essere ad arco (MIG o MAG), a resistenza (tipicamente a punti), a TIG o a laser.

I principali campi di applicazione includono l’automazione industriale, l’aerospaziale e la difesa, i trasporti, l’energia e il settore petrolifero, la manifattura generale, l’edilizia, l’industria elettronica, l’automazione e la robotica, la produzione di macchinari, e l’industria alimentare e delle bevande.

LAVORAZIONI

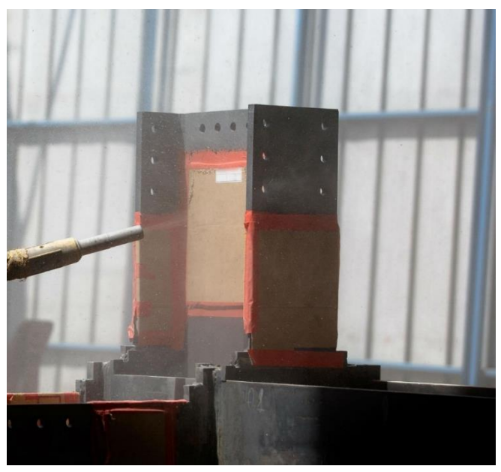

Sabbiatura

La sabbiatura è un processo mediante il quale la parte più superficiale di un materiale viene erosa per abrasione da un getto di sabbia e aria. L’uso più frequente è per la pulizia superficiale dei metalli, ma è possibile utilizzarla su molte altre superfici.

La sabbiatura può essere una procedura intermedia oppure finale nel ciclo di lavorazione di un prodotto:

- la sabbiatura intermedia viene usata quando il prodotto subirà un ulteriore trattamento;

- la sabbiatura finale si utilizza per dare un effetto estetico come ultimo trattamento.

Al termine della lavorazione il materiale sottostante lo strato rimosso si presenta con rugosità variabili che dipendono dalla dimensione dell’abrasivo utilizzato e dalla pressione del getto. La sabbiatura è la miglior procedura per preparare il pezzo alla successiva verniciatura. I materiali più comuni sui quali viene effettuata sono acciaio, ghisa, leghe metalliche in genere, legno e vetro. La necessità di sabbiare alcuni materiali nasce da varie esigenze:

- rimuovere trattamenti superficiali esistenti come ossidi o vernici;

- aumentare l’adesione tra i materiali;

- migliorare l’aspetto estetico.

LAVORAZIONI

Taglio al plasma

Il taglio al plasma è un processo di taglio termico che utilizza un flusso di gas ionizzato, noto come plasma, per sciogliere e rimuovere il materiale metallico da una lamiera o da un’altra forma di metallo. Il plasma viene generato passando un gas attraverso un ugello e applicando un arco elettrico tra l’ugello e il materiale di lavoro. Questo processo crea una temperatura elevata nel plasma, sufficiente a fondere e tagliare il metallo e altri materiali.

Questa tecnologia versatile trova applicazione in diversi settori manifatturieri come l’automotive, l’industria aerospaziale, l’industria navale, la produzione di macchinari industriali e molti altri…

In conclusione il taglio al plasma offre notevoli vantaggi, tra cui la versatilità nella lavorazione di vari materiali, la velocità operativa e la precisione, rendendolo una tecnologia essenziale in molteplici contesti industriali.

LAVORAZIONI

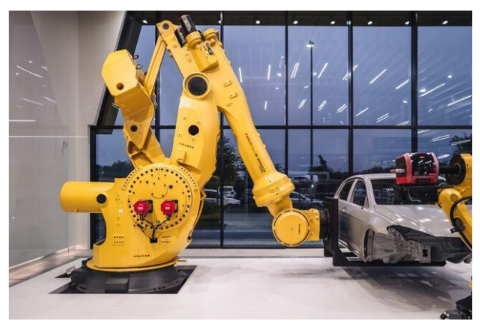

Manipolazione (Handling)

La manipolazione dei robot industriali coinvolge la capacità dei robot di spostare, sollevare e posizionare oggetti in modo preciso nelle attività industriali rispettando un determinato tempo ciclo.

Attraverso la programmazione offline, i robot sono in grado di eseguire compiti di manipolazione in ambienti dinamici, sicuri, concentrandosi sulla fattibilità della cella e sulle valutazioni dei tempi ciclo.

Questa capacità è cruciale in settori come la logistica, l’assemblaggio e la movimentazione di materiali, contribuendo a migliorare la produttività e ad ottenere valutazioni precise.

LAVORAZIONI

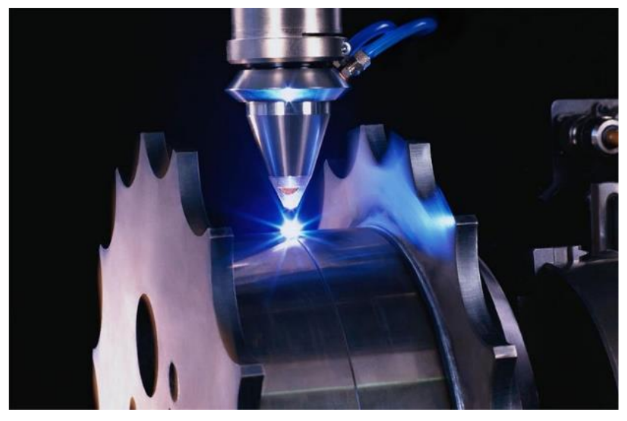

Tempra laser

La tempra laser è un processo termico avanzato che coinvolge l’utilizzo del laser per riscaldere rapidamente una specifica area di un materiale, seguito da un raffreddamento altrettanto veloce.

Questo processo viene spesso impiegato per modificare le proprietà superficiali di un materiale, come la durezza e la resistenza all’usura, senza alterarne significativamente le caratteristiche volumetriche.

La tempra laser trova applicazioni in settori come l’ingegneria meccanica, l’industria aerospaziale, la produzione di utensili, la fabbricazione di componenti elettronici e altri contesti in cui è cruciale migliorare le proprietà superficiali dei materiali senza comprometterne la struttura interna.

LAVORAZIONI

Saldatura laser

La saldatura laser è un processo di unione dei materiali che sfrutta l’energia di un raggio laser per fondere le superfici delle parti da connettere. Questo metodo offre numerosi vantaggi, tra cui precisione, velocità e controllo termico accurato. Durante la saldatura laser, un fascio laser ad alta intensità viene focalizzato sulla zona di giunzione, generando calore sufficiente per sciogliere il materiale. Questo processo è ampiamente utilizzato in diversi settori industriali, compresa l’industria automobilistica e aerospaziale, per la produzione di componenti ad alta precisione.

LAVORAZIONI

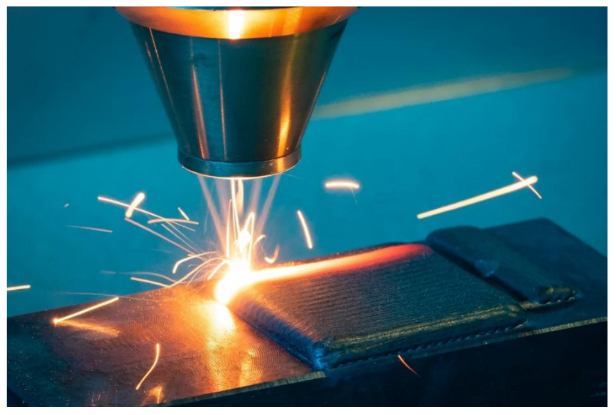

Laser cladding

Il laser cladding è una tecnica avanzata di fabbricazione additiva e rivestimento superficiale che sfrutta un raggio laser per depositare strati controllati di materiale metallico su un substrato. Questo processo è utilizzato per riparare o migliorare le caratteristiche di componenti metallici, fornendo una soluzione precisa e localizzata. Durante l’operazione, un materiale in polvere o filo viene fuso dal raggio laser focalizzato sulla superficie di lavoro, creando un rivestimento solido e aderente. Il laser cladding trova applicazioni in settori come l’industria aerospaziale, automobilistica e manifatturiera, offrendo vantaggi quali resistenza all’usura, resistenza alla corrosione e proprietà personalizzate del materiale. La tecnologia è particolarmente utile per estendere la durata utile dei componenti e per la produzione additiva di parti complesse e di alta precisione.

LAVORAZIONI

Ispezioni e controllo qualità

La realizzazione di programmi di ispezione e controllo qualità di componenti con cavità o zone difficili da raggiungere è importante tanto quanto gli altri processi. Con l’utilizzo di sonde o microcamere si possono raggiungere spazi molto ristretti ed effettuare il controllo qualità di determinate lavorazioni.

In questo caso, il robot equipaggiato con una sonda o un tool dotato di visione artificiale viene programmato per ispezionare l’interno o le zone superficiali di un componente in seguito ad un processo.

Se ti interessa approfondire le varie lavorazioni e le soluzioni di programmazione offline che abbiamo sviluppato contattaci qui.

Contattaci

Scrivici per avere una consulenza personalizzata.

Via della Scienza, 50, 41122 Modena – Italy

+39 327 1945044

info@ideativa.it